ZEPマガジン

|

2025年10月30日号

[ロボット/自動運転/宇宙][信号処理/セキュリティ][AI/IoT/マイコン]

点群量の削減と形状保持:ダウン・サンプリング法 空間を立方体分割:代表点選定,点群再構築 LiDARが出力する点群は1スキャンあたり50万点以上.レジストレーションやマッピング処理が非常に重いため,ダウン・サンプリングで削減する |

|

2025年10月29日号

[ロボット/自動運転/宇宙][信号処理/セキュリティ][AI/IoT/マイコン]

位置・誤差・時刻の関係性を可視化&最適化 全体誤差を最小化するアルゴリズム「ファクタ・グラフ」 ファクタ・グラフは,ロボットや車のセンサから得られる膨大な情報と変数間の関係性をグラフで表し,全体の誤差を最小化する強力な最適化手法 |

|

2025年10月28日号

[ロボット/自動運転/宇宙][信号処理/セキュリティ][AI/IoT/マイコン]

フレーム前後の点群位置を補正:高精度地図生成アルゴリズム スイープ機構による点群のひずみ LiDARの計測原理に起因する「点群のひずみ補正」が,SLAMの位置精度の鍵を握る |

|

2025年10月27日号

[ロボット/自動運転/宇宙][信号処理/セキュリティ][AI/IoT/マイコン]

大域軌跡最適化とポーズ・グラフの実習ほか Jetson Orin Nano×3D LiDAR:リアルタイムSLAM入門 リアルタイムSLAMは,移動ロボットや自律移動システムにおいて,自身の位置を推定しつつ周囲の環境地図を同時に生成する技術 |

|

2025年10月26日号

[信号処理/セキュリティ][AI/IoT/マイコン]

ビーム・フォーミングの原理:フェーズドアレイ・アンテナ入門 遅延ではなく位相で指向性制御 フェーズドアレイ・アンテナでは,複数のANTから出力される電波を制御して指向性を作り出す |

|

2025年10月25日号

[無線/通信/高周波][信号処理/セキュリティ]

低軌道衛星によるIoT通信システム設計 無線通信ソフトOAIによる遅延とドップラー対策 低軌道衛星を用いたIoT通信システムでは,衛星の高速移動により発生するドップラー効果と伝搬遅延が通信品質に大きく影響する |

|

2025年10月24日号

[基板/実装/3Dプリンタ][高速データ伝送/USB][シミュレータ/ツール]

アンテナ・アレイのビーム・パターンを可視化 電磁界シミュレータ入門CST Stduio編 アンテナ・アレイのビーム・パターンは,各アンテナ素子の位相と振幅によって決まる |

|

2025年10月23日号

[FPGA/HDL/論理回路][AI/IoT/マイコン]

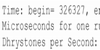

HDL500行!ミニRISC-Vマイコンの実力 処理速度DMIPS/MHzを測ってみる HDL500行で構築した自作RISCマイコンを処理速度をDhrystoneベンチマークで評価.対象はRV32Iアーキテクチャで,命令数は非常に限定され,整数演算だけを実装 |

|

2025年10月22日号

[FPGA/HDL/論理回路][AI/IoT/マイコン]

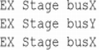

CPU/RAMからROM/I/Oまで!ミニRISC-Vマイコンの構成 FPGAキットDE10のスイッチやLEDとの接続 FPGAキットDE10上に構築した自作のミニRISC-Vマイコンは,CPU,ROM,RAM,SDRAMといった基本的なメモリ構成をもつ |

|

2025年10月21日号

[FPGA/HDL/論理回路][AI/IoT/マイコン]

命令デコーダの役割と動き:実行回路用の制御信号作り 実体は大規模組み合わせ回路 命令デコーダはCPU内部で各命令を解析し,実行回路に必要な制御信号を生成する重要なブロック |

|

2025年10月20日号

[FPGA/HDL/論理回路][AI/IoT/マイコン]

RISC-V 自作ミニCPUの3段パイプライン命令処理 レジスタ間演算は2段,ロードは3段 自作したCPUはRV32I命令セットをベースにした超ミニRISC-Vで,3段のパイプラインを採用している |

|

2025年10月19日号

[FPGA/HDL/論理回路][AI/IoT/マイコン]

CPUの基本:命令は3ステップ処理 1.フェッチ,2.デコード,3.実行 CPUが命令を処理する最初のステップは命令フェッチ,次が命令デコード,最後が命令実行 |

|

2025年10月18日号

[FPGA/HDL/論理回路][AI/IoT/マイコン]

初めてのHDL記述「組み合わせ回路」 System Verilog,Verilog1995/2001の3とおり HDLでの組み合わせ回路の記述は,System VerilogやVerilog 1995/2001において2つの方法がある |

|

2025年10月17日号

[FPGA/HDL/論理回路][AI/IoT/マイコン]

コンピュータのメカニズム データ転送のしくみ CPUは計算や制御の中心であり、各種記憶素子や周辺機能とデータをやり取りする役割を担う |

|

2025年10月16日号

[アナログ/センサ/計測][半導体/電子部品][AI/IoT/マイコン]

MOSFETはマイコンで直駆動できない 4Aゲート・ドライバでPWM駆動してみた MOSFETのゲートは電荷を蓄える容量性負荷であり,ON/OFFのたびに大きな電流を必要 |

|

2025年10月15日号

[アナログ/センサ/計測][半導体/電子部品][AI/IoT/マイコン]

IC入力端子を守る2つの保護ダイオード 過電圧は電源とグラウンドへスルー・パス アナログICやディジタルICは,入力電圧の範囲が電源電圧から0Vまでに制限されている.入力端子に過大な電圧が加わると,内部のトランジスタが壊れる |

|

2025年10月14日号

[アナログ/センサ/計測][半導体/電子部品][AI/IoT/マイコン]

教科書が教えてくれない抵抗値選び E12系列を使う!同じ抵抗値で揃える! 抵抗値の選定は,増幅率や分圧比に直接影響する.単純な計算だけでなく,実際の回路設計では,E12系列の抵抗を使うなど,入手性やコストも考慮する |

|

2025年10月13日号

[ノイズ/放熱対策][シミュレータ/ツール]

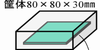

強制?自然?筐体放熱?密閉筐体の熱計算 密閉筐体での放熱設計の基本 小型密閉筐体に15W程度の基板を実装する場合,部品から発生する熱を効率的に筐体へ逃がすことが重要 |

|

2025年10月12日号

[電源/電池/パワエレ][AI/IoT/マイコン][信号処理/セキュリティ]

高速×並列処理!電源制御マイコンの要件 CPU/DSP/EPU搭載のMD6605を例に モータでは50μs程度の制御レートで十分だが,電源では0.5μ~2μsの応答が必要.単一のCPUやDSPではなく,並列処理に対応したマルチコアCPUがよい |

|

2025年10月11日号

[ノイズ/放熱対策][シミュレータ/ツール]

クルマ向け超低硬度TIM:大型電子部品の放熱 形状さまざま!インダクタやキャパシタの冷却 筐体との接触面が不均一になる凹凸のある電子部品には,超低硬度TIMを活用すれば,柔らかいシートが部品表面に密着し,効率的に熱を筐体に伝達できる |